Как уже известно, в ближайшие полтора года Tesla не собирается вносить значительные изменения в конструкцию и методы производства аккумуляторов. Но у компании есть более отдаленные планы и на то, и на другое. Эти планы пока не очень конкретные, и очевидно, что они не будут реализованы быстро. Тем не менее, они, очевидно, заслуживают упоминания.

Давайте начнем с более или менее конкретного. Итак, Тесла ввел новый форм-фактор литиевой "банки" под номером 4680. Внешний диаметр ячейки 46 мм, а высота 80 мм. Это шаг вперед по сравнению с ячейкой 21700 (21×70 мм). Благодаря увеличению объема примерно в 5,5 раза "расширенная" ячейка способна аккумулировать в пять раз больше энергии.

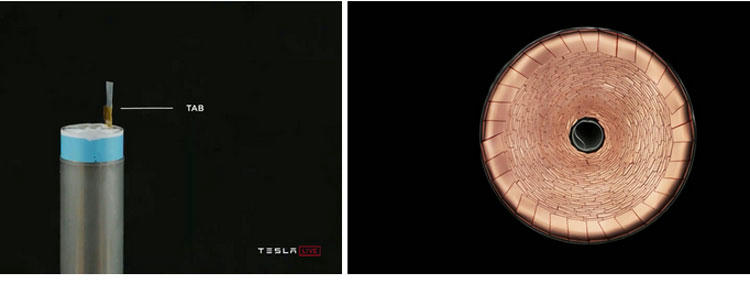

Мощность элементов была увеличена в шесть раз, что связано не только с увеличением мощности, но и с новой конструкцией проводника, соединяющего катод батареи с контактом на корпусе батареи. В связи с переходом от длинного и тонкополосного проводника к короткому и толстому входному, внутреннее сопротивление проводника уменьшилось, а значения допустимых токов увеличились, и, как следствие, мощность батареи увеличилась без риска перегрева.

Как заявил Маск, батарея 4680 уже производится в небольших количествах на прототипной линии в США. Это не концепция и не компьютерная графика. Если не возникнет проблем, то к концу следующего года производство 4680-й батареи на новом заводе компании в Фримонте, Калифорния, достигнет годовой емкости 10 ГВт-ч. Следовательно, в течение 2022 года общая емкость 4680 батареи должна достигнуть этого уровня. Это более чем в три раза меньше, чем на сегодняшнем заводе Tesla (фабрика Giga в США). Например, с точки зрения производства элементов, проектная мощность завода в Неваде в 2020 году должна достигнуть 35 ГВт-ч в год. Поэтому полномасштабное производство ячеек 4680 Маск рассчитывает увидеть только через три года — в 2023 году. И ключевое слово здесь подсчитывается.

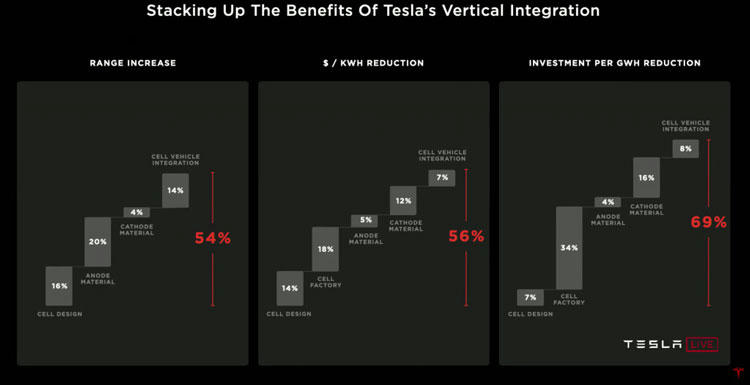

За счет увеличения форм-фактора, ячейка 4680 позволит собирать аккумуляторные блоки, что увеличит пробег электромобиля на полную зарядку на 16% по сравнению с блоками ячеек 21700. Фактически, улучшение будет достигнуто за счет того, что батареи займут больше места в аккумуляторном блоке. Это позволит снизить стоимость хранения каждого киловатт-часа. Она рассчитана на 14% ниже. Кроме того, Тесла считает, что в связи с увеличением форм-фактора, инвестиции в новые батарейные заводы будут снижены на 7% за ГВт-ч.

Таким образом, увеличение форм-фактора ячейки является первым и, несмотря на трудности, связанные с новой организацией производства, относительно простым шагом.

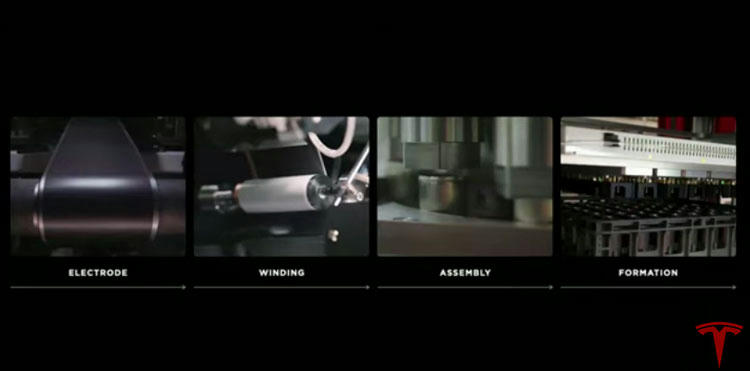

Следующая инновация в производстве аккумуляторов (4680 или в другом форм-факторе) обещает стать принципиально новой промышленной линией. Производство аккумуляторов Tesla будет аналогично производству бумажных рулонов или тому, как напитки разливаются по соответствующим линиям — быстро и еще быстрее. Фундаментально новые линии должны в семь раз ускорить производство аккумуляторных блоков от производства ячеек до готовых блоков. Это не повлияет на дальность пробега, но стоимость хранения каждого киловатт-часа в аккумуляторной батарее электромобиля обещает быть снижена еще на 18%. Это также может снизить инвестиции в новые батарейные заводы до 34 процентов (в пересчете на каждый ГВт-ч). Каждая новая линия сможет производить 20 ГВт/ч элементов в год.

Новые линии будут состоять из четырех основных разделов: производство электродов (аноды и катоды) методом катушки, намотка электродов и разделение мембраны в рулонах для размещения каждого в ячейку, сборка ячеек и производство блоков батарей. Из всего этого Тесла считает, что стадия производства электродов является самым слабым звеном с точки зрения дальнейшего развития. Сегодня для этого материал электродов измельчается в порошок и растворяется либо в воде, либо в собственном растворителе. После нанесения раствора на подложку электроды долго высушиваются в гигантских электрических печах, а затем после высыхания подвергаются окончательной обработке (прессованию). Компания выиграет от "сухого" процесса изготовления анодов и катодов, что позволит сэкономить время, ресурсы и, в конечном счете, деньгиСухой" процесс нанесения электродного вещества на подложку рулона был разработан компанией Maxwell Technologies, которую Тесла приобрела более года назад. Этот процесс зарекомендовал себя в лаборатории и со временем обещает трансформироваться в производственное оборудование для компании. Маск не сказал, когда это произойдет. Поскольку производственное оборудование передается на аутсорсинг, а сырье поставляется другими компаниями, то в ближайшие пять лет инновация вряд ли станет коммерческим решением. Но если оно будет внедрено в производство, то стоимость производства аккумуляторов снизится наиболее значительно.

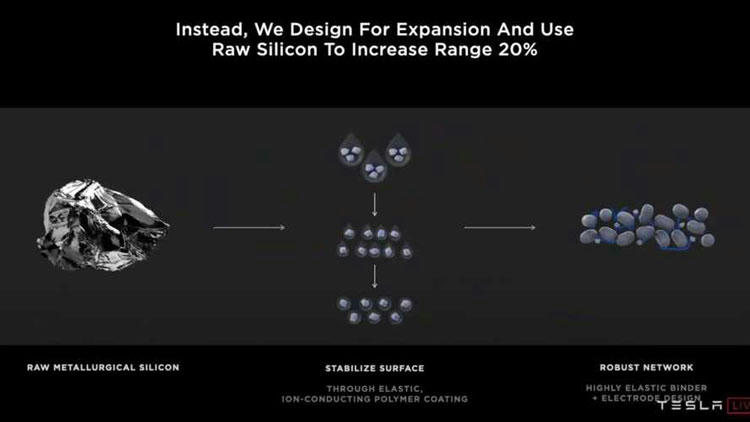

Следующим нововведением должен стать переход на другой материал для анода клетки. Сегодня для этой цели массово используется графит. Маска предлагает использовать вместо графита металлургический кремний — это кремний с наличием ощутимого количества посторонних веществ. Но этот материал чрезвычайно дешев и его запасы на Земле неисчерпаемы. Кроме того, кремний способен поглощать в девять раз больше ионов лития, чем графит, и это является способом наращивания емкости батареи. Проблема заключалась в "разбухании" и разрушении кремния по мере поглощения ионов лития, но исследователи Тесла решили эту проблему. Например, кремний измельчается и пропитывается эластичным полимером, что придает ему неразрушающую структуру.

Переход на новые аноды также произойдет очень, очень скоро, потому что это определенно зависит от производителей оборудования и поставщиков сырья. Но если это произойдет, то емкость модернизированных батарей может увеличиться еще больше, что увеличит пробег на 20%, а стоимость хранения одного киловатт-часа снизится на 5%. Новые аноды также обещают снизить инвестиции в производство одного ГВт-часа на 4 процента.

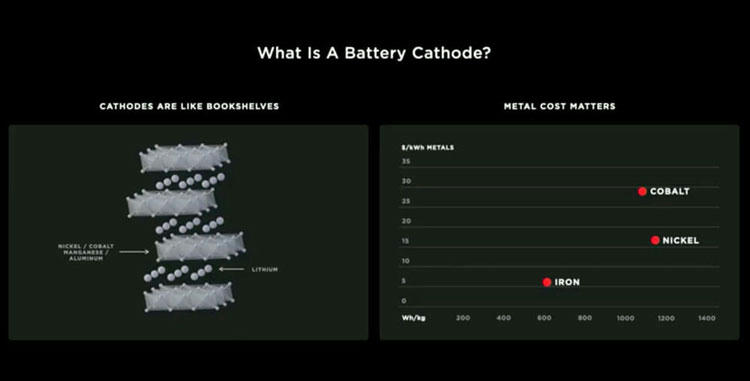

Когда-нибудь появятся будущие батарейки Tesla и новые катоды. Кроме того, компания намерена выпускать ячейки с тремя разными катодами для разных областей применения, что позволит быстрее удешевить серийное производство. Например, для массовых электромобилей, цена которых через пять-десять лет должна снизиться до $25 000, катоды элементов будут основываться на железе, что даст им более длительный срок службы. Клетки с катодами на основе кобальта и марганца будут производиться для электромобилей премиум-класса, что позволит увеличить их мощность и дальность действия. А для пикапов и грузовиков компания будет предлагать ячейки с никелевыми катодами — это высокая производительность (мощность) и увеличенная мощность, которая также может быть конвертирована в больший пробег.

Для производства катодов Tesla построит собственный завод, для которого будет частично поставлять сам никель. Для этого в четвертом квартале текущего года компания запустит пилотную линию по переработке старых батарей. Из таких батарей компания планирует одновременно извлекать литий и кобальт. Наконец, Tesla будет добывать литий в Неваде и начинать переработку на своих площадках, которые также планируется построить. Комплекс задач более чем на пять лет. Если она все осуществит, то сможет увеличить дальность на одной зарядке еще на 4%. Стоимость хранения одного кВт-часа будет снижена на 12%, а инвестиции в производство — на 16%.

Последний штрих — полная интеграция аккумуляторов в электромобиль. Поскольку сегодняшние топливные баки стали естественным элементом крыльев самолетов, со временем аккумуляторы Tesla станут неотъемлемыми элементами будущих электромобилей Tesla. Они станут единым целым с автомобилем, что позволит снизить стоимость проектирования и владения автомобилем и аккумуляторной батареей. Тесла явно не собирается идти по пути китайцев, и не будет ориентироваться на быструю замену аккумуляторных батарей. Кажется, что будущему "народному" автомобилю Tesla будет легче заменить на новый целый автомобиль, чем заказывать замену тяговых батарей.

Тем не менее, интеграция аккумуляторов в конструкцию электромобиля добавит еще 14% к ассортименту, снизит стоимость хранения одного киловатт-часа на 7% и сократит инвестиции в производство одного киловатт-часа на 8%. В целом, все вышеперечисленные шаги увеличат пробег электромобилей на 54%, снизят стоимость хранения одной ГВт-часовой батареи на 56% и сократят инвестицииПроизводительность одной ГВт-часовой батареи составляет 69%. Howevr, потребуется время, чтобы осуществить эти планы, по крайней мере, до конца этого десятилетия. Многие из них также могут измениться, но всегда хочется верить в хорошее